Los sensores dan solución a un amplio abanico de situaciones dentro de la automatización industrial. Pueden detectar una gran variedad de materiales, no se ven afectados por superficies problemáticas y presentan una gran inmunidad a factores externos en el ambiente donde se encuentren instalados.

Sea cual sea la industria, desde la manipulación de materiales, equipos móviles, alimentos y bebidas, medición de nivel del llenado o detección en entradas en puertas, los sensores aportan soluciones a las problemáticas más diversas.

Te dejamos estos 11 ejemplos de aplicación que muestran la versatilidad de los sensores.

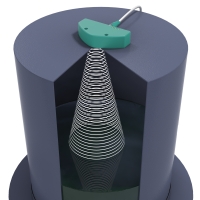

1. Medición de nivel.

La medición de nivel es una técnica empleada en una gran variedad de aplicaciones. Con independencia de la sustancia, los sensores detectan prácticamente todos los materiales, ya sean líquidos, como leche, productos químicos o laca, lodo o productos voluminosos. Es decir, podrá controlar el nivel de llenado de los depósitos usados por las fábricas de lácteas, químicas, mineras y muchas otras.

2. Control del nivel de llenado en silos de grava.

Las minas de grava a cielo abierto contienen materiales de construcción como arena, roca fragmentada y grava. Estos materiales se excavan a profundidades de hasta 50 m y se deben almacenar de forma adecuada hasta que se puedan transportar a otro lugar. Las cintas transportadoras llevan los materiales de construcción a los silos. Los sensores detectan si se alcanza el nivel de llenado máximo.

3.Detección del nivel de llenado de productos a granel.

Los sistemas de tratamiento de aguas residuales generan diariamente enormes cantidades de lodo, producto residual que debe procesarse o desecharse. En ambos casos, el lodo de aguas residuales debe cargarse en contenedores de transporte adecuados. Los sensores supervisan el proceso a fin de impedir el rebosamiento de los contenedores.

4. Detección de altura del brazo en maquinaria agrícola

Los pulverizadores de cultivo aplican pesticidas y fertilizantes sobre la plantación durante el período de cultivo. Controlar la altura del pulverizador es determinante en este proceso. Si queda demasiado alto, el viento podría arrastrar el producto rociado. En cambio, si el pulverizador está demasiado bajo, el producto no se distribuirá uniformemente, o incluso peor, el mecanismo del pulverizador podría chocar con el cultivo o el terreno.

Para garantizar que se cubre toda el área, incluso en terreno irregular y cultivos de distinta altura, y para evitar que el brazo choque con el cultivo o el suelo, es necesario controlar y ajustar continuamente la altura del mecanismo.

5. La protección antichoques en plataformas de trabajo aéreas.

Las plataformas de trabajo aéreas son comunes en muchas obras construcción. Estas plataformas facilitan el trabajo en zonas de gran altura y aumentan la productividad. Sin embargo, dado que pueden producirse accidentes graves relacionados con las plataformas de trabajo aéreas debido a colisiones, no deben ignorarse las cuestiones de seguridad. Los sensores protegen el funcionamiento de este equipo.

6. Boquillas rociadoras.

El cuidado de las plantaciones de árboles frutales requiere una atención rigurosa. Para obtener buenas cosechas y garantizar su supervivencia y fertilidad, es necesario proteger a los árboles de plagas y enfermedades. Para ayudar a mantener a los árboles en las mejores condiciones, los productos químicos se aplican mediante un proceso de pulverización especial. Estos productos generan grandes costos a los productores. Para poder vender la cosecha a un precio razonable, el proceso de pulverización debe ser lo más eficaz posible.

Con el método convencional, los pesticidas se pulverizan de forma continua, incluso entre los árboles, donde solo hay hileras vacías. Gracias a los sensores se puede ahorrar en pesticidas al detectarse los huecos entre los árboles. Tan pronto como se reconoce uno de estos espacios, el proceso de pulverización se detiene temporalmente.

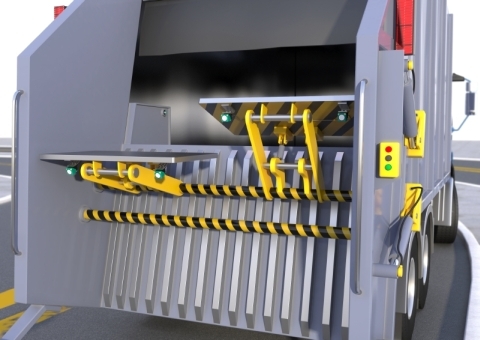

7. Control de vehículos de residuos.

Para un funcionamiento fiable, los equipos necesitan sensores que puedan soportar las condiciones más adversas. Temperaturas extremas, movimientos bruscos y vibraciones, son algunos de los retos habituales que enfrentan estos vehículos. Los sensores que se utilizan en vehículos como camiones de recolección de basura deben ser muy resistentes para garantizar un funcionamiento seguro. Los sensores se utilizan en estos vehículos para varias aplicaciones.

8. Detección de palets en montacargas elevadores.

Las aplicaciones de logística en el sector de la manipulación de materiales confían en los montacargas elevadores para transportar cargas pesadas con seguridad. Los sensores controlan partes específicas de los montacargas elevadores para garantizar su precisión y fiabilidad. Con los sensores, es posible determinar si la horquilla cuenta con un palet y hasta qué punto está dentro en él.

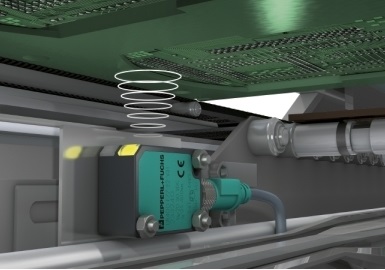

9. Producción de placas de circuitos impresos.

Las placas de circuitos impresos PCBs constituyen un componente indispensable de prácticamente todos los dispositivos actuales, se encuentran en los smartphones, electrodomésticos, vehículos y sistemas electrónicos que usamos casi a diario. Estas placas sirven de base para el desarrollo de cualquier dispositivo y se deben manipular con el máximo cuidado. Los sensores ayudan a controlar de manera fiable el proceso de producción de estas placas de circuitos impresos tan sensibles. Debido a las estrictas restricciones de espacio que prevalecen en estos procesos de producción, el sensor en miniatura F77 es la solución ideal. Con solo 31 mm de alto y 12 mm de ancho, cabe perfectamente debajo de la banda transportadora.

10. Detección de botellas en máquinas de llenado de bebidas.

La velocidad y la limpieza son los factores más condicionantes en el sector de los alimentos y bebidas. Es de especial importancia contar con unos tiempos de producción reducidos y tiempos de inactividad mínimos, sin ignorar en ningún momento los requisitos de higiene y calidad. Es necesario respetar las normas y certificaciones más estrictas a fin de crear productos finales de primera.

En los sistemas de llenado de bebidas, las botellas que entran y salen se deben contar constantemente con independencia del material y del tipo de líquido. En las zonas de salida de máquinas sopladoras de botellas de PET y máquinas de lavado de botellas, se detecta cada una de ellas a fin de garantizar el flujo del proceso.

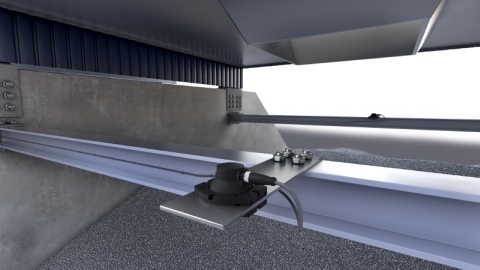

11. Detección de vehículos.

En los estacionamientos y garajes, la entrada de vehículos se controla con sistemas de pluma. La barra no debe bajar si hay un vehículo debajo. Los sensores resultan ideales para controlar este proceso. Detectan objetos independientemente del tipo o color del vehículo y controlan todo el espacio que hay debajo de la barrera.

Los sensores se instalan fácilmente en el sistema. Si hay varias barras, unas cerca de otras, los sensores se deben sincronizar entre sí para evitar que produzcan interferencias mutuas.

Durante la colocación y alineación de los sensores, debe comprobarse que los dispositivos se han instalado a suficiente distancia del suelo (si es necesario, ligeramente inclinados hacia arriba) y que el cono de proyección no entre en contacto con el suelo. Es de especial importancia realizar la instalación a una altura correcta para tener en cuenta los cambios de temperatura de verano e invierno, ya que el tamaño del cono de proyección aumenta cuando bajan las temperaturas.